ساخت بلبرینگ

ساخت بلبرینگ

از زمانی که انسان نیاز به جابجایی اشیا پیدا کرد، از غلتک های گرد برای آسان کردن کار استفاده کرد. احتمالاً اولین غلتکها چوبها بودند که نسبت به کشیدن اشیا روی زمین پیشرفت بزرگی داشتند، اما هنوز کار بسیار سختی بود. مصریها از کُندههای چوبی استفاده میکردند تا بلوکهای سنگی عظیم خود را برای ساخت اهرام بغلتانند. سرانجام، شخصی به این فکر افتاد که غلتک را روی هر چیزی که در حال جابجایی است محکم کند، و اولین “وسیله نقلیه” را با “چرخ” ساخت. با این حال، این ها هنوز بلبرینگ هایی داشتند که از موادی ساخته شده بودند که به جای غلتیدن روی یکدیگر، روی هم مالیده می شدند. تا اواخر قرن هجدهم بود که طراحی اولیه برای یاتاقان ها توسعه یافت. در سال 1794، فیلیپ وان، استاد آهن ولزی، طرحی را برای یاتاقان های توپ برای پشتیبانی از محور کالسکه به ثبت رساند.

هزاران اندازه، شکل و نوع بلبرینگ وجود دارد. بلبرینگ، یاتاقان غلتکی، یاتاقان سوزنی، و یاتاقان غلتکی مخروطی انواع اصلی هستند. اندازههای بعضی آنقدر کوچک هستند که موتورهای مینیاتوری را به کار میاندازند تا یاتاقانهای بزرگ که برای پشتیبانی از قطعات دوار در نیروگاههای برق آبی استفاده میشوند.

این بلبرینگ های بزرگ می توانند ده فوت (3.04 متر) قطر داشته باشند و برای نصب نیاز به جرثقیل دارند. رایج ترین اندازه ها را می توان به راحتی در یک دست نگه داشت و در مواردی مانند موتورهای الکتریکی استفاده می شود.

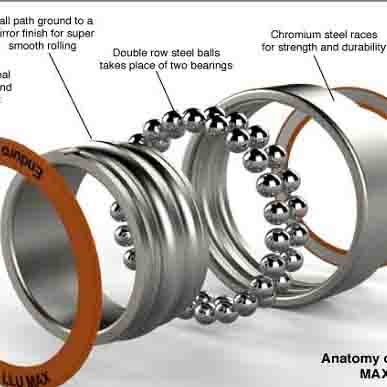

در این یاتاقان ها قسمت متحرک (غلتشی) یک ساچمه است که بین حلقه های داخلی و خارجی به نام راس می غلتد. ساچمه ها توسط یک قفس نگه داشته می شوند، که آنها را به طور مساوی در اطراف نگه می دارد.

علاوه بر این قطعات، بخشهای اختیاری زیادی برای یاتاقانهای خاص وجود دارد، مانند مهر و موم برای نگهداشتن روغن یا گریس در داخل و خارج، یا پیچهایی برای ثابت نگه داشتن یاتاقان.

پخش بلبرینگ صنعتی در تمامی مدل ها و سایز ها .برای تماس با ما کلیک کنید.

مواد خام

تقریبا تمام قسمت های تمام بلبرینگ ها از فولاد ساخته شده اند. از آنجایی که بلبرینگ باید در برابر فشارهای زیادی مقاومت کند، باید از فولاد بسیار محکم ساخته شود. طبقه بندی استاندارد صنعتی برای فولاد در این یاتاقان ها 52100 است، به این معنی که دارای یک درصد کروم و یک درصد کربن است.

(در صورت اضافه شدن به فولاد پایه آلیاژ نامیده می شود). این فولاد را می توان با عملیات حرارتی بسیار سخت ساخت. در جایی که زنگ زدگی ممکن است مشکل ساز باشد، بلبرینگ ها از فولاد ضد زنگ 440 درجه سانتیگراد ساخته شده اند.

برای خرید بلبرینگ کشاورزی و همچنین تماس با پخش بلبرینگ اصفهان کلیک کنید.

قفس برای ساچمه ها به طور سنتی از فولاد نازک ساخته می شود، اما برخی از یاتاقان ها اکنون از قفس های پلاستیکی قالبی استفاده می کنند، زیرا هزینه ساخت آنها کمتر است و اصطکاک کمتری ایجاد می کنند.

متداول ترین ماده ای که برای رینگ بلبرینگ استفاده می شود فولاد SAE 52100 است. SAE 52100 یک فولاد کروم (1٪ کربن، 1.5٪ آلیاژ کروم) است و بسته به فرآیند عملیات حرارتی تا دمای 250 درجه فارنهایت یا بیشتر از نظر ابعاد پایدار است. SAE 52100 همچنین دارای خاصیت ارتجاعی، ماشین کاری و یکنواختی عالی است. یکی دیگر از مواد محبوب فولاد ضد زنگ AISI 440C است که به دلیل خاصیت ضد خوردگی استفاده می شود. ماشینکاری AISI 440C از 52100 گرانتر است و نمی تواند بار زیادی را تحمل کند. در دمای 70 درجه فارنهایت، 440 درجه سانتیگراد دارای 85 درصد ظرفیت بار 52100 است. سایر فولادهای ضد زنگ مارتنزیتی نیز برای کاهش صدای بلبرینگ یا افزایش عمر خستگی استفاده می شوند. فولاد AISI M50 در کاربردهای حیاتی سیستم های پشتیبانی مانند صنعت هواپیما استفاده می شود. M50 دو برابر 52100 قابل اعتماد است

و حاوی 4٪ مولیبدن برای افزایش استحکام است.

ساچمه های بلبرینگ نیز معمولاً از فولاد AISI 52100 ساخته می شوند. سایر مواد بلبرینگ شامل ضد زنگ AISI 440C و همچنین سایر مواد ضد زنگ، سرامیک، شیشه و حتی پلاستیک است.

نگهدارنده های بلبرینگ که به آنها قفس یا جداکننده نیز گفته می شود ، از مواد مختلفی از جمله فولاد مهر شده، برنج مهر شده، فولاد ماشینکاری شده، برنز ماشینکاری شده، نایلون قالبی یا استال (POM) و فنولیک ساخته می شوند.

فرآیند تولید

چهار بخش اصلی برای یک بلبرینگ استاندارد وجود دارد: رینگ بیرونی، ساچمه های غلتشی، رینگ داخلی و قفس هر دو رینگ تقریباً به یک شکل ساخته می شود. از آنجایی که هر دو حلقه های فولادی هستند، فرآیند با لوله های فولادی با اندازه مناسب شروع می شود. ماشینهای اتوماتیک مشابه ماشینهای تراش از ابزارهای برش برای برش شکل اصلی رینگ استفاده می شود.

( کمی بزرگتر از ابعاد مورد نظر ) این مقدار بزرگتر برای این است که عملیات حرارتی روی قطعه انجام خواهد شد و معمولا فولاد ها در عملیات حرارتی تاب بر می دارند.

راف برشها را تا چند ساعت (بسته به اندازه قطعات) در یک کوره عملیات حرارتی در حدود 1550 درجه فارنهایت (843 درجه سانتیگراد) قرار میدهند، سپس در حمام روغن فرو میبرند تا خنک شوند. این سخت شدن باعث شکننده شدن آن ها نیز می شود، بنابراین گام بعدی این است که آنها را مقاوم کنید. این کار با گرم کردن آنها در فر دوم با دمای حدود 300 درجه فارنهایت (148.8 درجه سانتیگراد)، و سپس خنک شدن آنها در هوا انجام می شود. کل این فرآیند عملیات حرارتی قطعاتی را می سازد که هم مقاوم و هم سخت هستند.

پس از فرآیند عملیات حرارتی، رینگ آماده اتمام هستند. با این حال، در حال حاضر رینگ ها برای برش با ابزارهای برش بسیار سخت هستند، بنابراین بقیه کار باید با چرخ های سنگ زنی انجام شود.اینها بسیار شبیه چیزی هستند که در هر مغازه ای برای تیز کردن مته ها و ابزار پیدا می کنید، با این تفاوت که چندین نوع و شکل مختلف برای اتمام کار رینگ مورد نیاز است. تقریباً هر مکان در رینگ با سنگ زنی به پایان می رسد و سطح بسیار صاف و دقیقی را به جا می گذارد. سطوحی که بلبرینگ در دستگاه قرار می گیرد باید بسیار گرد و کناره ها صاف باشند. سطحی که ساچمه ها روی آن غلت می خورند ابتدا آسیاب می شود و سپس روی آن قرار می گیرد. این بدان معنی است که یک دوغاب ساینده بسیار ریز برای صیقل دادن رینگ برای چندین ساعت استفاده می شود تا تقریباً یک روکش آینه ای به دست آید. در این مرحله، کار رینگ به پایان رسیده و آماده قرار دادن با توپ ها هستند.

ساخت بلبرینگ با احتساب نیاز طراحی و تولید میشود تا قیمت مناسب داشته باشد و همچنین کیفیت محصول در حد نیاز خوب باشد.

ساچمه ها

ساختن ساچمه ها کمی دشوارتر است، هرچندشکل آنها بسیار ساده است. با کمال تعجب، ساچمه ها از سیم ضخیم ساخته می شوند.

این سیم از یک رول به دستگاهی وارد می شود که یک قطعه کوتاه را قطع می کند و سپس هر دو انتهای آن را به سمت وسط خرد می کند. سپس توسط فرآیند فورج سرد تبدیل به ساچمه می شود که به قطعه حاصله در این مرحله اسلاگ می گویند . (اسم پروسه فورج سرد از آن جایی است که در واقع گرم کردن قطعه قبل ازپروسه انجام نمی شود.)

به هر حال، ساچمه هاکنون شبیه سیاره زحل هستند که حلقهای در وسط آن به نام «فلش» وجود دارد.

اولین فرآیند ماشینکاری این فلاش را حذف می کند. بلبرینگ ها بین وجه دو دیسک چدنی قرار می گیرند، داخل شیارها ناهموار است که فلاش توپ ها را از بین می برد. یک چرخ می چرخد، در حالی که دیگری ثابت می ماند. چرخ ثابت دارای سوراخ هایی است که از طریق آن ها توپ ها به داخل شیارها وارد شوند و از آنها خارج شوند. یک نوار نقاله مخصوص ساچمه ها را به یک سوراخ وارد می کند، و سپس ساچمه ها از سوراخ دیگر خارج می شوند.

سپس آنها از طریق شیارهای چرخ به داخل نوار نقاله برمی گردانند تا زمانی که تقریباً به اندازه مناسب گرد شوند و فلاش کاملاً از بین برود. این بار نیز، توپها بزرگتر هستند تا بعد از عملیات حرارتی به اندازه تمام شدهشان آسیاب شوند. مقدار فولاد باقی مانده برای تکمیل زیاد نیست.

فرآیند عملیات حرارتی برای ساچمه ها مشابه روشی است که برای رینگ ها استفاده میشود، زیرا نوع فولاد یکسان است و بهتر است تمام قطعات تقریباً به یک میزان سایش

داشته باشند. مانند رینگ ها، توپ ها پس از عملیات حرارتی و تلطیف سخت می شوند.

پس از عملیات حرارتی، ساچمه ها دوباره در دستگاهی قرار میگیرند که مانند فلاشموور کار میکند، با این تفاوت که چرخها به جای چرخهای برش، چرخهای آسیاب هستند. این چرخ ها توپ ها را به گونه ای خرد می کنند که گرد و در عرض چند ده هزارم اینچ از اندازه نهایی خود باشند.

پس از این، توپها به یک دستگاه لپینگ منتقل میشوند که دارای چرخهای چدنی است و از همان ترکیب سایندهای که در رینگ ها استفاده میشود، استفاده میکند. در اینجا بسته به 8 تا 10 ساعت زمان می برد این زمان وابسته به میزان دقتی است که قرار است بلبرینگ ها با آن دقت ساخته شوند.

در ساخت بلبرینگ ساچمه ها اهمیت بسیار زیادی دارند و از مهم ترین بخش های ساخت بلبرینگ به شمار میروند.

قفس

قفس های فولادی از ورقه فلزی نسبتاً نازک مانند یک کاتر شیرینی کوبیده می شوند و سپس به شکل نهایی خود در قالب خم می شوند. یک قالب از دو تکه فولاد تشکیل شده است که در کنار هم قرار می گیرند و سوراخی به شکل قسمت تمام شده در داخل آن حک شده است. هنگامی که قفس بین آن قرار می گیرد و قالب بسته می شود، قفس به شکل سوراخ داخل خم می شود. سپس قالب باز می شود و قسمت تمام شده خارج می شود و آماده مونتاژ می شود.

قفس های پلاستیکی معمولاً با فرآیندی به نام قالب گیری تزریقی ساخته می شوند. در این فرآیند، یک قالب فلزی توخالی با ریختن پلاستیک ذوب شده در آن پر میشود و اجازه میدهیم تا سفت شود. قالب باز می شود و قفس تمام شده بیرون می آید و آماده مونتاژ می شود.

مونتاژ

اکنون که تمام قطعات ساخته شده اند، بلبرینگ باید کنار هم قرار گیرد. اول، رینگ داخلی در داخل رینگ بیرونی قرار می گیرد، از یک طرف و فقط تا آنجا که ممکن است. این باعث می شود فضایی بین آنها در طرف مقابل به اندازه کافی بزرگ باشد تا ساچمه ها را بین آنها قرار دهید. تعداد مورد نیاز توپ در آن قرار داده می شود، سپس رینگ ها به گونه ای حرکت می کنند که هر دو در مرکز قرار گیرند و ساچمه ها به طور مساوی در اطراف یاتاقان پخش می شوند. در این مرحله، قفس برای نگه داشتن ساچمه ها با فاصله مناسب از یکدیگر نصب می شود. قفسهای پلاستیکی معمولاً فقط به هم میچسبند، در حالی که قفسهای فولادی معمولاً باید داخل آن قرار گرفته و با هم پرچ شوند. اکنون که بلبرینگ مونتاژ شده است، با یک محافظ زنگ زدگی پوشانده شده و برای حمل و نقل بسته بندی می شود.

مونتاژ در واقع جزو بخش های پایانی ساخت بلبرینگ به شمار میرود.

کنترل کیفیت

بلبرینگ سازی یک تجارت بسیار دقیق است. آزمایشها روی نمونههایی از فولادی که به کارخانه میآیند انجام میشود تا مطمئن شود که مقادیر مناسبی از فلزات آلیاژی در آن وجود دارد. تست های سختی و چقرمگی نیز در چندین مرحله از فرآیند عملیات حرارتی انجام می شود. همچنین بازرسی های زیادی در طول مسیر برای اطمینان از صحت اندازه ها و شکل ها وجود دارد. سطح توپ ها و جایی که روی زینگ ها می غلتند باید فوق العاده صاف باشد. خطای توپ ها نمی توانند بیش از 25 میلیونم اینچ باشند، حتی برای یک یاتاقان ارزان قیمت. بلبرینگ های با سرعت بالا یا دقیق فقط پنج میلیونم اینچ مجاز هستند.

بهترین بلبرینگ صنعتی و بلبرینگ کشاورزی را از ما بخواهید.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.